Zbrojenie kompozytowe w elementach żelbetowych

Spis treści artykułu:

Rozwój współczesnego budownictwa od zawsze wiązał się z poszukiwaniem materiałów, które łączyłyby wysoką wytrzymałość z trwałością i odpornością na działanie czynników zewnętrznych. Tradycyjny żelbet, w którym beton współpracuje ze stalą, przez dziesięciolecia stanowił podstawę konstrukcji inżynierskich i budynków. Stalowe pręty, dzięki swojej plastyczności i dobrej przyczepności do betonu, gwarantowały odpowiednią nośność i bezpieczeństwo. Jednak problemem, z którym inżynierowie muszą mierzyć się na całym świecie, jest korozja stali, prowadząca do degradacji konstrukcji i wysokich kosztów utrzymania.

Odpowiedzią na te wyzwania stało się wprowadzenie zbrojenia kompozytowego FRP, czyli prętów wykonanych z włókien zbrojących zatopionych w matrycy polimerowej. W zależności od rodzaju włókien rozróżnia się GFRP z włóknami szklanymi, BFRP z włóknami bazaltowymi oraz CFRP z włóknami węglowymi. Każdy z tych materiałów ma nieco inne właściwości mechaniczne, ale łączy je wspólna cecha – całkowita odporność na korozję elektrochemiczną, a także bardzo wysoka wytrzymałość na rozciąganie przy znacznie mniejszej masie w porównaniu ze stalą (segregator na egzamin ustny - pytania i opracowane odpowiedzi).

Zachowanie materiału pod obciążeniem

Podstawową różnicą pomiędzy stalą a FRP jest zachowanie materiału pod obciążeniem. Stal ma charakterystykę nieliniową, a po osiągnięciu granicy plastyczności wykazuje zdolność do odkształceń plastycznych, co pozwala konstrukcji sygnalizować zbliżające się zniszczenie i daje możliwość redystrybucji naprężeń. Pręty kompozytowe zachowują się inaczej: pracują liniowo do momentu nagłego zerwania bez wcześniejszego uplastycznienia. To fundamentalna różnica, która sprawia, że projektowanie elementów żelbetowych z FRP wymaga odmiennej filozofii obliczeń. Celem nie jest już doprowadzenie do uplastycznienia stali, ale takie zaprojektowanie przekroju, aby w przypadku przeciążenia doszło do zmiażdżenia betonu, a nie do gwałtownego zerwania prętów. Dzięki temu mechanizm zniszczenia staje się bardziej przewidywalny, choć i tak mniej "łagodny" niż w tradycyjnych elementach żelbetowych (program TESTY UPRAWNIENIA BUDOWLANE - wersja na komputer).

Właściwości mechaniczne FRP

Właściwości mechaniczne FRP różnią się w zależności od rodzaju włókien. GFRP cechuje się stosunkowo niskim modułem sprężystości, zwykle w granicach 40–60 GPa, przy jednoczesnej wytrzymałości na rozciąganie nawet powyżej 1000 MPa. BFRP ma parametry nieco wyższe, a dodatkowo lepiej radzi sobie w środowiskach o podwyższonej temperaturze i agresji chemicznej. CFRP charakteryzuje się natomiast najwyższą sztywnością, osiągającą nawet 200 GPa, oraz wyjątkowo dużą wytrzymałością, sięgającą 2500 MPa. W praktyce inżynierskiej najczęściej stosuje się GFRP i BFRP ze względu na relację ceny do osiąganych parametrów, podczas gdy CFRP jest wykorzystywane tam, gdzie wymagana jest maksymalna nośność przy minimalnym ciężarze, na przykład w konstrukcjach specjalnych. Niezależnie od rodzaju włókien pręty FRP są 3–4 razy lżejsze od stali, co ułatwia transport, montaż i pozwala zmniejszyć ciężar całej konstrukcji.

Projektowanie elementów żelbetowych

Projektowanie elementów żelbetowych ze zbrojeniem kompozytowym skupia się przede wszystkim na kontrolowaniu stanów granicznych użytkowalności. Ze względu na niski moduł sprężystości GFRP i BFRP ugięcia oraz szerokość rys mogą być znacznie większe niż w tradycyjnych elementach żelbetowych. Dlatego w obliczeniach konieczne jest stosowanie wyższych współczynników bezpieczeństwa, a także zwiększanie przekrojów lub ilości zbrojenia, aby zapewnić sztywność konstrukcji. Praktyka pokazuje, że w wielu przypadkach kryterium użytkowalności, a nie nośności, decyduje o końcowym kształcie projektu. W belkach i płytach narażonych na duże rozpiętości problem ugięć jest szczególnie istotny, dlatego FRP sprawdzają się najlepiej w elementach stosunkowo krótkich, w konstrukcjach masywnych oraz w elementach, gdzie korozja stali stanowi największe zagrożenie dla trwałości (segregator aktów prawnych).

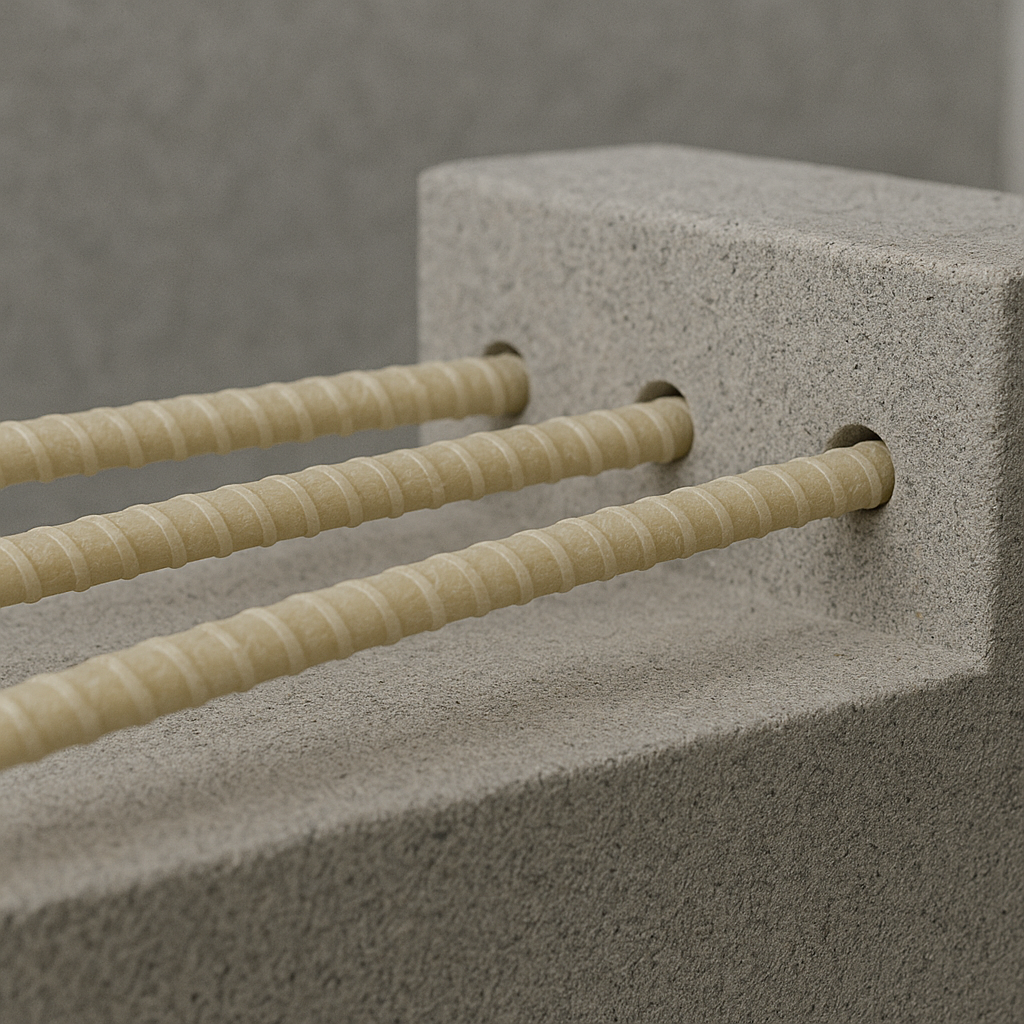

Istotnym zagadnieniem są detale zakotwień, ponieważ pręty FRP różnią się od stali także pod względem adhezji do betonu. Stalowe pręty żebrowane gwarantują wysoką przyczepność mechaniczną, natomiast kompozyty wymagają dodatkowych zabiegów technologicznych. Producenci stosują różne rozwiązania: powierzchnie piaskowane, spiralne, ryflowane, a także dodatkowe powłoki poprawiające współpracę z betonem. Mimo to zakotwienie FRP musi być znacznie dłuższe niż w przypadku stali, nierzadko sięgające 40–60 średnic pręta. W strefach przypodporowych, gdzie koncentracja sił jest największa, problem zakotwienia staje się krytyczny i wymaga szczególnej uwagi projektanta. W sytuacjach, gdy pręty muszą być łączone lub gdy konieczne jest wykonanie elementów zakrzywionych, stosuje się tuleje wypełnione żywicą epoksydową lub specjalne łączniki mechaniczne, ponieważ FRP nie można dowolnie giąć na budowie. Strzemiona z prętów kompozytowych są zwykle prefabrykowane, co ogranicza elastyczność wykonawczą, ale zapewnia powtarzalność i bezpieczeństwo.

Matryca polimerowa

Jednym z ograniczeń zbrojenia FRP jest jego zachowanie w podwyższonej temperaturze. Matryca polimerowa, w której zatopione są włókna, traci swoje właściwości już przy temperaturach rzędu 250–300°C, co oznacza, że w przypadku pożaru pręty mogą gwałtownie utracić nośność. Z tego względu stosowanie FRP w elementach głównych konstrukcji narażonych na działanie ognia wymaga dodatkowych zabezpieczeń, takich jak otulina z materiałów ogniochronnych. Kolejnym ograniczeniem jest cena, szczególnie w przypadku CFRP, które ze względu na wysokie koszty produkcji znajduje zastosowanie głównie w konstrukcjach specjalnych. Nie bez znaczenia pozostaje też brak pełnej standaryzacji w Europie – choć w Kanadzie, Stanach Zjednoczonych czy Japonii obowiązują szczegółowe wytyczne projektowe, w Polsce i wielu innych krajach wciąż korzysta się głównie z dokumentów zagranicznych, takich jak ACI 440 czy CSA S806. Prace nad rozszerzeniem Eurokodu 2 o wytyczne dla FRP są prowadzone, ale wciąż pozostają na etapie badań i konsultacji (uprawnienia budowlane).

Zbrojenie kompozytowe

Zbrojenie kompozytowe znajduje dziś szerokie zastosowanie w infrastrukturze, gdzie trwałość i odporność na środowisko mają kluczowe znaczenie. Przykładem mogą być mosty i pomosty narażone na działanie soli odladzających, konstrukcje w środowisku morskim, zbiorniki wodne, oczyszczalnie ścieków, a także budynki położone w strefach o wysokiej wilgotności. W takich warunkach stal koroduje bardzo szybko, prowadząc do kosztownych remontów, podczas gdy FRP zachowują swoje właściwości przez dziesięciolecia. Zbrojenie kompozytowe jest stosowane również w płytach balkonowych, elementach prefabrykowanych, ścianach oporowych i konstrukcjach hydrotechnicznych. Coraz częściej pojawiają się projekty łączące tradycyjne zbrojenie stalowe z FRP w formie hybrydowej, aby wykorzystać zalety obu materiałów.

Perspektywy rozwoju FRP

Perspektywy rozwoju FRP są bardzo obiecujące. Dynamicznie rozwija się produkcja nowych rodzajów włókien i matryc polimerowych, które poprawiają odporność na wysoką temperaturę i długotrwałe oddziaływania środowiskowe. Prowadzone są badania nad prętami hybrydowymi, w których łączy się różne włókna, na przykład szklane z węglowymi, aby uzyskać korzystny kompromis pomiędzy ceną, wytrzymałością i sztywnością.

Nowym kierunkiem jest także integracja prętów FRP z systemami monitoringu konstrukcji – włókna węglowe mogą przewodzić prąd, dzięki czemu pręt pełni jednocześnie funkcję czujnika odkształceń, co otwiera drogę do inteligentnych konstrukcji samomonitorujących swój stan techniczny. Trwają również prace nad wykorzystaniem technologii druku 3D w produkcji zbrojenia kompozytowego, co w przyszłości może zrewolucjonizować proces prefabrykacji elementów (opinie o programie).

Podsumowując, zbrojenie kompozytowe FRP stanowi istotną alternatywę dla tradycyjnej stali w żelbecie, szczególnie w obiektach narażonych na agresję środowiskową i w konstrukcjach, gdzie priorytetem jest trwałość oraz minimalizacja kosztów utrzymania. Jego wprowadzenie wymusza jednak zmianę filozofii projektowania, większy nacisk na stany użytkowalności i szczególną dbałość o detale zakotwień. Ograniczenia związane z odpornością na ogień i brakiem plastyczności sprawiają, że FRP nie zastąpi całkowicie stali, ale w wielu zastosowaniach staje się materiałem wręcz niezastąpionym. W miarę rozwoju technologii i normalizacji zasad projektowych można spodziewać się, że jego udział w budownictwie będzie systematycznie wzrastał, a przyszłe konstrukcje coraz częściej będą powstawać w oparciu o rozwiązania hybrydowe, w których stal i kompozyty będą współpracować w ramach jednego systemu konstrukcyjnego.