Jak wykonuje się płyty pomostowe – technologia, zbrojenie, pielęgnacja

Spis treści artykułu:

Płyta pomostowa to kluczowy element konstrukcyjny każdego mostu. To ona przenosi bezpośrednio obciążenia od ruchu pojazdów i pieszych, rozkłada je na dźwigary główne i podpory, a także zapewnia odpowiednią sztywność całej konstrukcji (segregator na egzamin ustny - pytania i opracowane odpowiedzi). Współczesne technologie budowy mostów pozwalają na wykonywanie płyt pomostowych w różnych systemach – monolitycznych, prefabrykowanych lub zespolonych – jednak niezależnie od przyjętego rozwiązania proces ich wykonania wymaga niezwykłej precyzji, doświadczenia i odpowiedniego nadzoru inżynierskiego. Błędy popełnione na etapie betonowania lub pielęgnacji mogą prowadzić do mikropęknięć, przecieków, odspajania nawierzchni i przyspieszonej degradacji konstrukcji.

Rola i znaczenie płyty pomostowej

Płyta pomostowa stanowi bezpośrednią powierzchnię nośną pod nawierzchnię drogową lub tor kolejowy. To właśnie ona przenosi obciążenia użytkowe, takie jak ciężar pojazdów, pieszych, a w przypadku mostów kolejowych – dynamiczne siły od taboru. Jednocześnie płyta musi zapewniać sztywność przestrzenną całemu obiektowi, usztywniając dźwigary i współpracując z nimi w przenoszeniu momentów zginających (program TESTY UPRAWNIENIA BUDOWLANE - wersja na komputer).

Ze względu na złożone warunki pracy, płyty pomostowe narażone są nie tylko na obciążenia mechaniczne, ale także na działanie czynników środowiskowych: wilgoci, mrozu, promieniowania UV, soli odladzających i zmiennych temperatur. Dlatego projektowanie i wykonanie płyty wymaga uwzględnienia zarówno aspektów konstrukcyjnych, jak i trwałościowych.

Technologia wykonania płyt pomostowych

W Polsce najczęściej spotykane są żelbetowe płyty pomostowe wykonywane na budowie jako elementy monolityczne. Coraz częściej stosuje się również płyty zespolone ze stalą, a w przypadku mniejszych obiektów – prefabrykaty montowane z elementów gotowych. W każdym przypadku proces technologiczny obejmuje przygotowanie deskowania, ułożenie zbrojenia, betonowanie oraz pielęgnację dojrzewającego betonu.

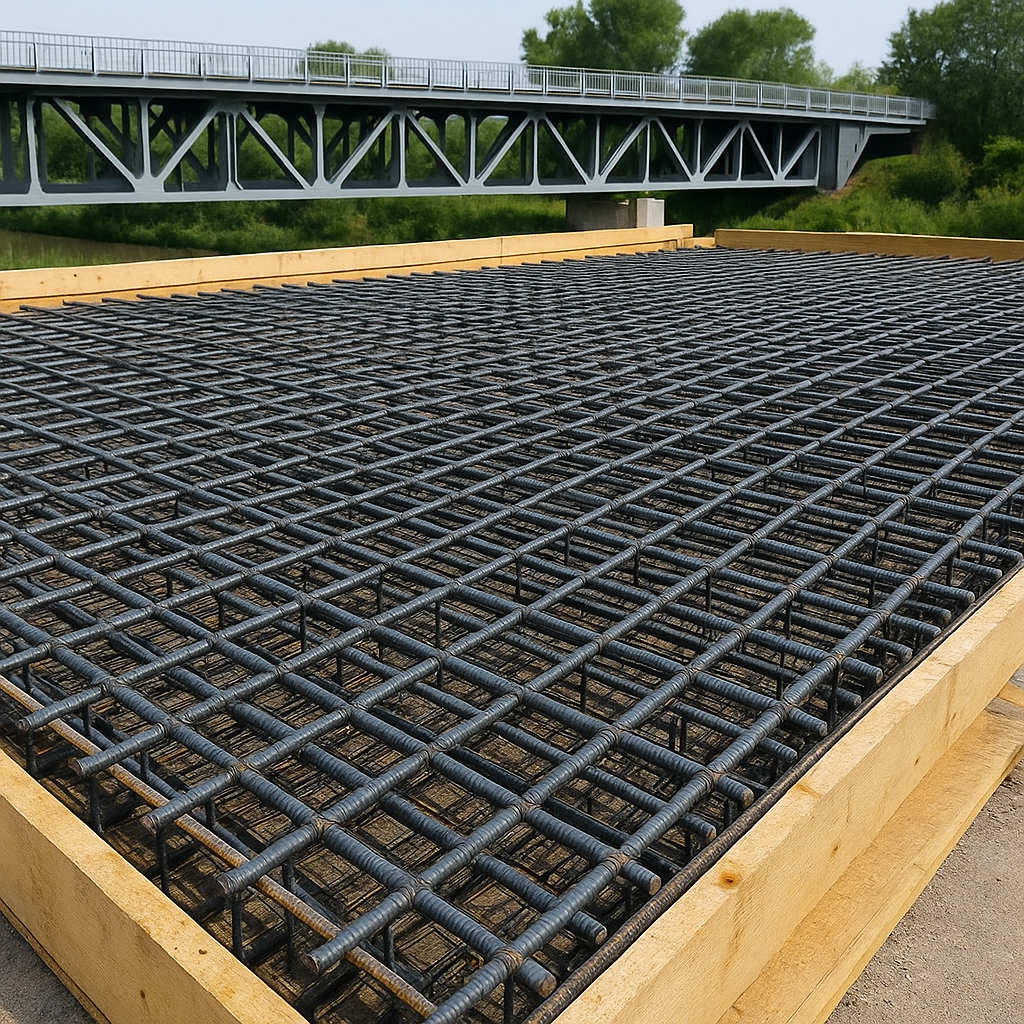

Przed rozpoczęciem betonowania wykonuje się deskowanie, które nadaje płycie odpowiedni kształt i geometrię. W mostach stalowych deskowanie często stanowią blachy współpracujące, które później tworzą dolną powierzchnię płyty. W konstrukcjach żelbetowych stosuje się tradycyjne deskowanie z drewna lub płyt kompozytowych. Szczelność deskowania ma kluczowe znaczenie – wycieki mleczka cementowego prowadzą do osłabienia struktury betonu w dolnej strefie płyty (segregator aktów prawnych). Po wykonaniu deskowania przystępuje się do układania zbrojenia, które jest najważniejszym etapem przygotowawczym.

Zbrojenie płyt pomostowych

Zbrojenie płyty pomostowej projektuje się tak, aby zapewnić odpowiednią nośność przy zginaniu, ścinaniu oraz odporność na pękanie i zmęczenie materiału. Płyta mostowa pracuje jako element rozciągany od spodu w strefach przęsłowych i od góry w strefach podporowych, dlatego rozmieszczenie zbrojenia musi odzwierciedlać rzeczywiste przebiegi momentów zginających.

Najczęściej stosuje się stal zbrojeniową klasy B500SP lub B500B, która charakteryzuje się wysoką granicą plastyczności i dobrą przyczepnością do betonu. Pręty układa się w dwóch kierunkach – podłużnym i poprzecznym, tworząc siatkę o określonym rozstawie (zwykle 10–20 cm). W strefach o większych naprężeniach, takich jak okolice łożysk, krawędzie dylatacji czy miejsca przy podporach, stosuje się zbrojenie dodatkowe.

Zbrojenie górne chroni płytę przed zarysowaniem od sił termicznych i skurczowych, natomiast zbrojenie dolne przenosi momenty zginające od obciążenia ruchomego. W rejonie krawędzi płyty umieszcza się również pręty kotwiące barierki i urządzenia dylatacyjne (uprawnienia budowlane).

Niezwykle ważne jest zachowanie prawidłowej otuliny zbrojenia, która chroni stal przed korozją. W przypadku płyt mostowych otulina wynosi zwykle 40–50 mm. Zbyt mała grubość warstwy ochronnej prowadzi do przyspieszonego korodowania prętów pod wpływem soli odladzających i wilgoci, a zbyt duża – do zmniejszenia nośności przekroju.

Betonowanie płyty pomostowej

Etap betonowania należy do najbardziej newralgicznych w całym procesie budowy. Beton należy układać warstwami, równomiernie, bez przerw technologicznych, aby uniknąć powstawania rys i osłabienia struktury. Stosuje się beton klasy C35/45 lub wyższej, charakteryzujący się małą nasiąkliwością i dużą odpornością na czynniki środowiskowe.

W przypadku mostów o dużej rozpiętości lub w konstrukcjach narażonych na skrajne warunki atmosferyczne, projektant może przewidzieć beton o podwyższonej mrozoodporności (np. XF4) i wodoszczelności (np. W8). Niekiedy stosuje się także domieszki napowietrzające oraz środki ograniczające skurcz, które zmniejszają ryzyko powstawania mikropęknięć.

Podczas betonowania konieczne jest właściwe zagęszczenie mieszanki – zbyt intensywne wibrowanie może powodować segregację kruszywa, a zbyt słabe prowadzi do powstawania pustek powietrznych i osłabienia betonu. Betonowanie prowadzi się etapami, zgodnie z ustalonymi polami roboczymi, a przerwy technologiczne planuje się w miejscach najmniejszych naprężeń (program egzamin ustny).

Ważnym elementem jest kontrola temperatury betonu podczas wiązania. W upalne dni może dojść do zbyt szybkiego odparowania wody, natomiast w niskich temperaturach proces hydratacji ulega spowolnieniu. Dlatego często stosuje się beton o obniżonym cieple hydratacji lub chłodzenie mieszanki przed wylaniem.

Pielęgnacja betonu

Prawidłowa pielęgnacja betonu po ułożeniu ma decydujący wpływ na jego wytrzymałość, szczelność i odporność na pękanie. W pierwszych godzinach po betonowaniu zachodzi proces hydratacji cementu, podczas którego beton zyskuje wytrzymałość. Zbyt szybka utrata wilgoci prowadzi do mikrorys, które w przyszłości mogą stać się kanałami dla wody i soli.

Dlatego zaraz po zakończeniu betonowania powierzchnię płyty należy zabezpieczyć przed wysychaniem i wahaniami temperatury. Stosuje się kilka metod pielęgnacji: utrzymywanie wilgoci przez polewanie wodą, przykrywanie powierzchni folią polietylenową lub geowłókniną, a także nanoszenie środków chemicznych tworzących błonę ochronną, tzw. curing compounds.

W praktyce najczęściej łączy się różne sposoby – po wstępnym związaniu betonu powierzchnię zrasza się i przykrywa folią na okres co najmniej 7 dni. W przypadku mostów wykonywanych w warunkach letnich lub przy silnym wietrze pielęgnacja może być wydłużona nawet do 14 dni.

Dobrze prowadzona pielęgnacja ogranicza ryzyko powstawania rys skurczowych i zapewnia równomierne dojrzewanie betonu w całej objętości płyty.

Dodatkowe warstwy ochronne

Po uzyskaniu odpowiedniej wytrzymałości i przeprowadzeniu prób szczelności, na powierzchnię płyty nakłada się warstwy izolacyjne i nawierzchniowe. Ich zadaniem jest zabezpieczenie betonu przed działaniem wody i soli oraz zapewnienie odpowiedniej przyczepności dla pojazdów.

W mostach drogowych stosuje się zazwyczaj hydroizolację z mas asfaltowo-polimerowych lub membrany natryskowe, które tworzą elastyczną, wodoszczelną powłokę. Na izolacji układa się warstwę ochronną, a następnie warstwę wiążącą i ścieralną z asfaltu modyfikowanego. W przypadku mostów kolejowych lub pieszych nawierzchnia może mieć formę płyt z żywic epoksydowych, kostki kamiennej lub betonu żywicznego.

Współczesne rozwiązania i kontrola jakości

Nowoczesne płyty pomostowe coraz częściej wykonywane są z wykorzystaniem technologii betonów wysokowartościowych (HPC) lub betonów samozagęszczalnych (SCC), które pozwalają uzyskać gładką powierzchnię i lepsze wypełnienie zbrojenia. W połączeniu z włóknami stalowymi lub polipropylenowymi uzyskuje się konstrukcje o wyższej odporności na pękanie i drgania.

Podczas betonowania płyty stosuje się systemy czujników do pomiaru temperatury i wilgotności betonu, co pozwala na bieżąco kontrolować proces wiązania i w porę reagować na nieprawidłowości. Przed oddaniem obiektu do użytkowania wykonuje się próby szczelności izolacji oraz pomiary ugięć, które potwierdzają poprawną pracę konstrukcji (opinie o programie).

Wykonanie płyty pomostowej

Wykonanie płyty pomostowej to jeden z najbardziej odpowiedzialnych etapów budowy mostu. Wymaga nie tylko precyzji wykonawczej, ale także dogłębnego zrozumienia procesów fizykochemicznych zachodzących w betonie. Prawidłowo zaprojektowana, zbrojona i pielęgnowana płyta gwarantuje długowieczność całego obiektu, bezpieczeństwo użytkowników i odporność na zmienne warunki atmosferyczne.

Nawet najmniejsze niedociągnięcia – niewłaściwa otulina zbrojenia, zbyt szybkie wysychanie betonu, błędy przy zagęszczaniu – mogą po latach prowadzić do pęknięć, przecieków i konieczności kosztownych remontów. Dlatego każdy etap, od zbrojenia po pielęgnację, musi być wykonany zgodnie z zasadami sztuki budowlanej i pod ścisłym nadzorem inżynierskim.

Dzięki rozwojowi technologii, nowym materiałom i dokładnej kontroli jakości współczesne płyty pomostowe osiągają trwałość liczona w dziesiątkach lat, stając się solidnym fundamentem infrastruktury mostowej, która każdego dnia służy milionom użytkowników dróg.