Zabezpieczenie konstrukcji przed korozją i wilgocią – jak projektować trwale

Spis treści artykułu:

Zabezpieczenie konstrukcji przed korozją i wilgocią to jądro projektowania trwałego, nie „dodatek” na końcu specyfikacji. Trwałość jest efektem świadomego wyboru środowiska odniesienia, materiałów, detali, jakości wykonania oraz późniejszej eksploatacji. W praktyce oznacza to trzy równoległe linie obrony: minimalizację dopływu wody, ograniczenie mechanizmów korozji oraz utrzymanie i monitoring, które pozwalają wcześnie wychwycić odchylenia. Jeżeli woda i wilgoć są pod kontrolą, a detale nie tworzą pułapek i szczelin kapilarnych, znacząco maleje ryzyko degradacji chemicznej, elektrochemicznej i biologicznej, a koszt życia obiektu spada (segregator na egzamin ustny - pytania i opracowane odpowiedzi).

Mechanizmy korozji w budownictwie

Mechanizmy korozji w budownictwie są zróżnicowane, lecz łączy je rola wilgoci. W korozji chemicznej beton cierpi od siarczanów, kwasów i zasolenia, a karbonatyzacja obniża pH, co pośrednio toruje drogę korozji stali. W obiektach przemysłowych i kanalizacyjnych agresja chemiczna bywa dominująca; bez właściwego składu betonu i powłok mineralnych lub żywicznych degradacja postępuje szybko. Kamień, zaprawy wapienne czy tynki renowacyjne źle znoszą długotrwałe zawilgocenie i krystalizację soli w cyklach mokro–sucho.

W metalu chemiczna korozja wysokotemperaturowa występuje w instalacjach technologicznych, ale w budownictwie kubaturowym częściej kluczowe są zjawiska elektrochemiczne. Te uruchamiają się, gdy stal traci pasywację – na przykład po dotarciu frontu karbonatyzacji do zbrojenia albo przy dopływie chlorków. Powstają lokalne ogniwa, produkty korozji pęcznieją, co zwiększa rozwarcie rys i prowadzi do odspojenia otuliny. Na elementach stalowych w warunkach atmosferycznych powszechne są korozja wżerowa i szczelinowa; ich dynamika rośnie w strefach rozbryzgu, przy zastoiskach i w złączach, gdzie powstają cienkie błonki elektrolitu (program TESTY UPRAWNIENIA BUDOWLANE - wersja na komputer).

Kontakt różnych metali bez izolacji elektrycznej

Kontakt różnych metali bez izolacji elektrycznej skutkuje korozją galwaniczną, dlatego detale łączeniowe wymagają przekładek dielektrycznych i świadomego doboru materiałów. Biokorozja dopełnia obrazu: w kanalizacji mikroorganizmy utleniają H₂S do kwasu siarkowego bezpośrednio na powierzchni betonu, w drewnie grzyby i owady przy wilgotności powyżej progu krytycznego niszczą strukturę, a na elewacjach biofilm utrzymuje wysoką wilgotność materiału, potęgując cykle zamarzania i rozmarzania.

Projektowe zasady trwałości zaczynają się od rzetelnego rozpoznania środowiska. Określenie klas ekspozycji i docelowego okresu użytkowania przekłada się na skład i parametry materiałów. W betonie priorytetem są niski wskaźnik woda–spoiwo, odpowiedni udział dodatków mineralnych ograniczających przepuszczalność, właściwa krzywa uziarnienia, napowietrzenie w strefach mrozowych, a także pielęgnacja zapewniająca rozwój mikrostruktury. Otulina powinna mieć realny margines na tolerancje wykonawcze i przyszłe renowacje, a kontrola rys musi wynikać z rzeczywistych warunków środowiskowych, nie tylko formalnego minimum.

Przerwy robocze

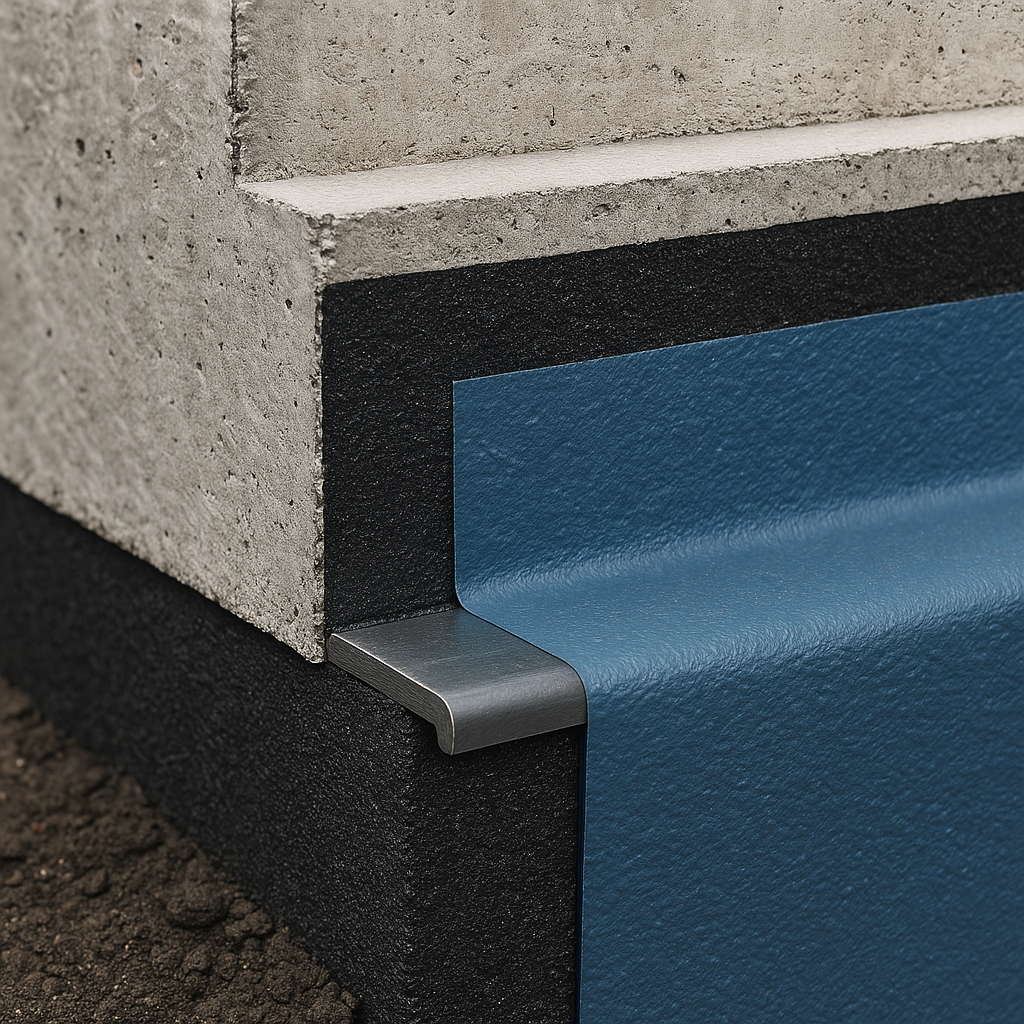

W żelbecie strefy połączeń – przerwy robocze, dylatacje, przejścia instalacyjne – trzeba projektować jako „miejsca krytyczne” z kompletnym systemem taśm, profili pęczniejących i skrzynek iniekcyjnych, wraz z planem prób szczelności. W konstrukcjach stalowych dobór systemów powłokowych powinien odpowiadać kategorii korozyjności atmosfery i oczekiwanemu okresowi ochrony, przy zachowaniu rygoru przygotowania podłoża oraz kontroli grubości warstw. W środowiskach o wysokim zasoleniu lub przy stałym zawilgoceniu warto rozważyć ochronę katodową. W drewnie skuteczność buduje przede wszystkim projekt osłonowy: separacja od wody rozbryzgowej, możliwość szybkiego wysychania i przewietrzania, a dopiero później dobór impregnatów i gatunków o podwyższonej odporności (segregator aktów prawnych).

Izolacje przeciwwodne

Izolacje przeciwwodne są narzędziem, nie celem. Najlepsze działanie mają, gdy współpracują z kształtem bryły i detalem odwadniającym. Na dachach, tarasach, cokołach i balkonach decydują spadki, kapinosy, ciągłość wywinięć, drożność odwodnień i starannie zaprojektowane obróbki. W podziemiu mamy do wyboru dwa podejścia: „biała wanna”, czyli szczelny beton z ukierunkowaną kontrolą rys i systemem uszczelnień połączeń, oraz „czarna wanna”, czyli membrany bitumiczne, syntetyczne czy bentonitowe układane warstwowo z redundancją i możliwością naprawy. Oba rozwiązania są skuteczne, jeśli detale przejść instalacyjnych i dylatacji są jednoznaczne w rysunkach i możliwe do odebrania. Membrana nie uratuje złego detalu, a beton o świetnych parametrach nie wybaczy braku pielęgnacji i kiepskiej logistyki przerw technologicznych. Dlatego specyfikacja powinna precyzować nie tylko materiały, ale i warunki aplikacji, testy, tolerancje i dokumentację powykonawczą.

Hydroizolacje powierzchniowe

Mury wymagają strategii przerwania ciągłości kapilarnej i utrzymania dyfuzji. Należy odseparować mur od gruntu przeponą poziomą i pionową, zapewnić szczelne połączenia z posadzką oraz drożną opaskę drenarską, a materiały naprawcze dobierać pod kątem kompatybilności wytrzymałościowej i paroprzepuszczalności. Hydroizolacje powierzchniowe i hydrofobizacje działają, jeżeli równolegle ograniczymy dopływ wody i zasolenie. W obiektach zabytkowych obowiązuje zasada minimalnej ingerencji, ale nie zwalnia ona z konieczności uporządkowania detali odwodnienia i eliminacji mostków wilgoci, bo inaczej każdy „oddychający” tynk przegra z fizyką (program egzamin ustny).

Projekt to nie tylko słowa – musi „rysować” trwałość. Rysunki detali powinny jednoznacznie pokazywać spadki, kapinosy, wysokości cokołów i wywinięć, układ taśm i profili w przerwach roboczych, miejsca skrzynek iniekcyjnych, podkładki dielektryczne w złączach metali oraz strefy serwisowego dostępu do późniejszych napraw. Opis techniczny i specyfikacje muszą zawierać klasy ekspozycji i docelowy okres użytkowania, wymagania składu i pielęgnacji betonu, minimalne otuliny, klasy szczelności, systemy powłokowe wraz z metodami kontroli jakości (grubość, przyczepność, ciągłość), zasady prób szczelności wanny, testy powłok i kryteria odbioru podłoży, a także plan monitoringu i serwisu. W harmonogramie należy przewidzieć czasy dojrzewania i prób, zanim elementy zostaną zakryte czy zasypane. Bez tego zarządzanie ryzykiem staje się iluzją.

Utrzymanie i monitoring

Utrzymanie i monitoring są trzecim filarem. Regularne przeglądy, mycie i udrażnianie odwodnień, punktowe naprawy powłok, kontrola dylatacji i przejść instalacyjnych oraz cykliczne pomiary wilgotności, zasolenia, grubości i przyczepności powłok wydłużają życie przegrody. W żelbecie nieinwazyjne pomiary – głębokość karbonatyzacji, zawartość chlorków, rezystywność, potencjały korozyjne, badania ultradźwiękowe – pozwalają ocenić ryzyko zanim pojawią się rysy i odspojenia. W obiektach szczególnie narażonych sensowne bywa przygotowanie gniazd badawczych i instalacja prostych czujników wilgotności lub potencjału, co ułatwi racjonalne decyzje serwisowe. Dobrą praktyką jest dołączenie do dokumentacji „paszportu trwałości” z harmonogramem przeglądów i prognozą kosztów serwisu – inwestor rozumie wtedy, że trwałość to proces, a nie jednorazowy zakup (uprawnienia budowlane).

Kluczem jest myślenie systemowe. Skuteczna ochrona to połączenie prowadzenia wody, odpowiednio dobranych materiałów, właściwego detalu oraz dyscypliny wykonania i odbiorów. Kapinos, spadek i dylatacja są tak samo ważne jak otulina czy grubość powłoki. Separacja galwaniczna i możliwość wysychania nie zastąpią złej geometrii, a najlepsza membrana nie wytrzyma długotrwałego parcia, jeśli nie przewidziano kontrolowanych rys i punktów iniekcji. Wąskie gardła ujawniają się zwykle na styku branż: przejścia instalacyjne, cokoły, tarasy nad pomieszczeniami ogrzewanymi, detale mocowań balustrad. Jeśli dokumentacja na te strefy nie daje jednoznacznych odpowiedzi, ryzyko przecieków i korozji rośnie wykładniczo.

Perspektywa środowiskowa

Każda przedwczesna naprawa to dodatkowy materiał, energia i emisje. Projektowanie na trwałość nie polega na przewymiarowaniu, lecz na redukcji awaryjności dzięki odpornej mikrostrukturze materiałów, precyzyjnemu detalowi i możliwościom serwisowym. To także strategia finansowa: koszty powłok o dłuższym okresie ochrony, starannej pielęgnacji betonu czy lepszego detalu zwracają się ograniczeniem liczby interwencji i dłuższymi cyklami międzyodnowieniowymi. Suma tych decyzji – często niedrogich w momencie projektowania – składa się na trwały, łatwy w utrzymaniu obiekt (opinie o programie).

Podsumowując, projektowanie trwałe w kontekście korozji i wilgoci to uporządkowana sekwencja działań: rozpoznaj środowisko i zdefiniuj wymagania, dobierz materiały i ich parametry pod kątem przepuszczalności i odporności, zaprojektuj detale prowadzące wodę i eliminujące pułapki, przewiduj systemy uszczelnień i ich serwisowanie, a następnie wpisz kontrolę jakości oraz monitoring w DNA dokumentacji i harmonogramu. Trwałość nie dzieje się przypadkiem – jest rezultatem konsekwencji od koncepcji po eksploatację. Jeśli woda ma zawsze gdzie bezpiecznie odpłynąć, a materiały i połączenia pracują w zaprojektowanych warunkach, korozja traci paliwo, a budynek zyskuje spokój na lata.