Jak działa czujnik pęknięć w konstrukcji – monitoring konstrukcyjny krok po kroku

Spis treści artykułu:

Monitoring konstrukcyjny staje się jednym z najważniejszych elementów współczesnego budownictwa, szczególnie w przypadku obiektów o strategicznym znaczeniu, takich jak mosty, tunele, budynki wysokościowe, obiekty przemysłowe czy stare konstrukcje wrażliwe na uszkodzenia. Jednym z kluczowych narzędzi tego systemu jest czujnik pęknięć – urządzenie umożliwiające wykrywanie, pomiar oraz analizę rozwoju rys w konstrukcji, zanim staną się one zagrożeniem dla bezpieczeństwa użytkowników. Współczesny czujnik pęknięć to znacznie więcej niż prosty „wskaźnik uszkodzeń”. Jest to zaawansowane narzędzie inżynierskie, które pozwala prowadzić stałą diagnostykę, wykrywać zmiany w czasie rzeczywistym i przewidywać moment, w którym konstrukcja może wymagać interwencji. Zrozumienie, jak działa taki czujnik, wymaga przejścia przez cały proces monitoringu – krok po kroku (segregator na egzamin ustny - pytania i opracowane odpowiedzi).

Identyfikacja miejsc szczególnie narażonych na naprężenia

Podstawą monitoringu pęknięć jest identyfikacja miejsc szczególnie narażonych na naprężenia. Na początku prowadzi się analizę konstrukcji, która pozwala wskazać strefy krytyczne – najczęściej są to miejsca o zmianie przekroju, obszary styku różnych materiałów, elementy narażone na osiadanie, drgania, obciążenia termiczne lub dynamiczne. W przypadku budynków zabytkowych identyfikacja stref ryzyka jest szczególnie istotna, ponieważ pęknięcia mogą wynikać z wieloletnich procesów, zmian wilgotności, osłabienia zapraw czy utraty sztywności murów. Dopiero po określeniu obszarów potencjalnych uszkodzeń można przystąpić do instalacji czujników.

Czujnik elektroniczny

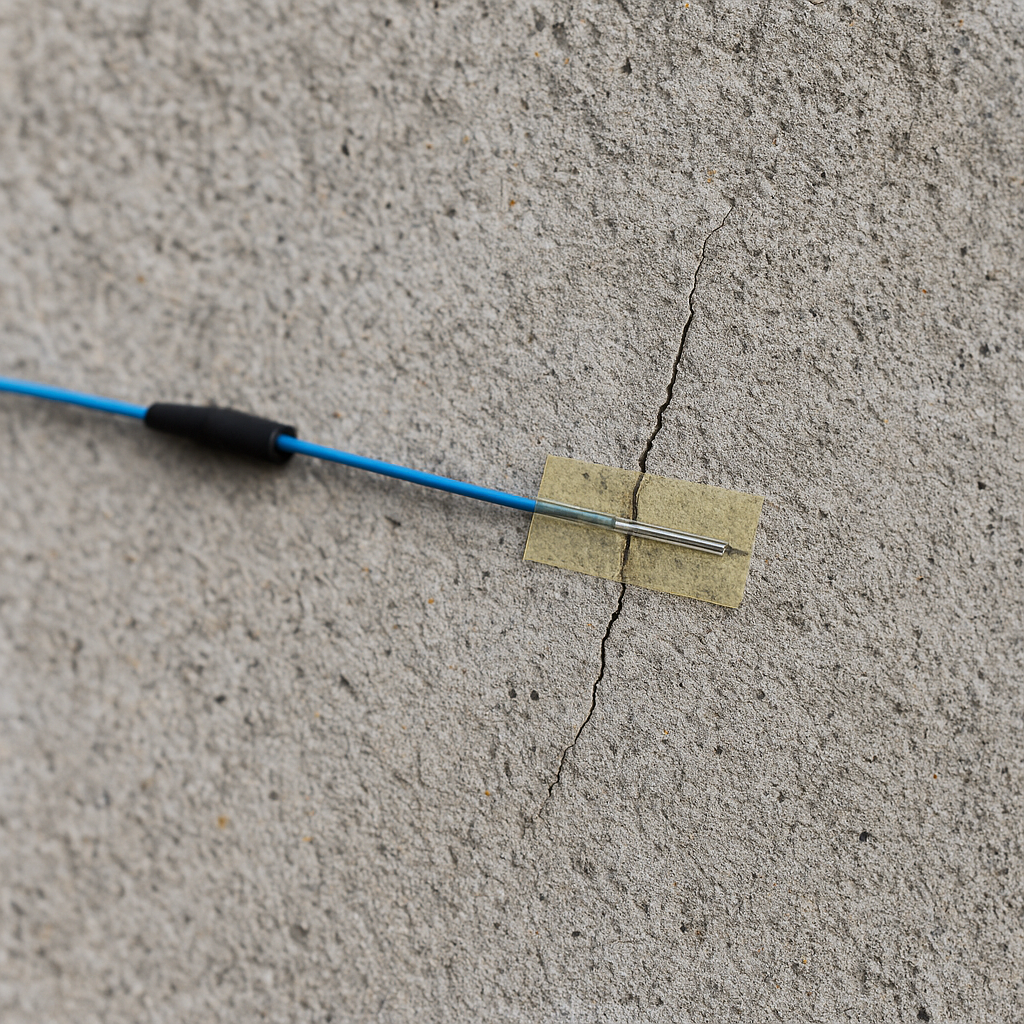

Czujniki pęknięć występują w kilku technologiach, a każdy z nich rejestruje inne parametry. Najbardziej tradycyjne są mechaniczne „telltale”, czyli płytki wskazujące ruch jednej części ściany względem drugiej. W nowoczesnym monitoringu stosuje się jednak przede wszystkim elektroniczne czujniki szczelinowe, tensometry, sensory światłowodowe oraz technologię akustycznej emisji. Czujnik elektroniczny mierzy przemieszczenia z dokładnością nawet do setnych części milimetra, rejestrując, czy pęknięcie się poszerza, czy pozostaje stabilne. Czujniki światłowodowe pozwalają monitorować całe linie rys na dużych powierzchniach, a sensory akustyczne wykrywają mikrodrgania i emisję energii w materiale, zanim pęknięcie stanie się widoczne gołym okiem. Wszystkie te technologie pozwalają na precyzyjny i ciągły monitoring, stanowiąc fundament nowoczesnego SHM (program TESTY UPRAWNIENIA BUDOWLANE - wersja na komputer).

Kalibracja urządzenia

Po wyborze odpowiedniego czujnika ważnym etapem jest instalacja. Aby pomiar był wiarygodny, powierzchnia konstrukcji musi być odpowiednio przygotowana – oczyszczona, pozbawiona luźnych fragmentów i stabilna. Czujnik montuje się tak, aby obejmował dokładnie obszar rysy lub miejsca, w którym może się ona pojawić. Następnie wykonuje się kalibrację urządzenia, polegającą na ustawieniu punktu odniesienia, czyli wartości początkowej, względem której system będzie analizował zmiany. Czujnik musi być stabilnie zamocowany, tak aby żadne inne czynniki, takie jak drgania niezwiązane z konstrukcją czy ruchy temperatury zewnętrznej, nie zakłócały odczytów (segregator aktów prawnych).

Kluczowym elementem działania czujnika pęknięć jest pomiar przemieszczeń w czasie. Urządzenie monitoruje szerokość szczeliny, a system zapisuje dane w ustalonych odstępach czasu – co minutę, godzinę, dobę lub w zależności od dynamiki obiektu. W nowoczesnych rozwiązaniach pomiar ma charakter ciągły i jest przesyłany w czasie rzeczywistym do centralnego systemu zarządzania. Odczyty nie ograniczają się jedynie do jednej wartości. Czujniki mogą rejestrować także temperaturę, wilgotność, drgania oraz obciążenia dynamiczne, co pozwala zrozumieć pełny kontekst pracy konstrukcji. System nie tylko zapisuje dane, ale także przetwarza je za pomocą algorytmów, analizując trendy i anomalie. W ten sposób rozpoznaje, czy pęknięcie rozwija się szybko, w sposób skokowy czy stabilny.

Analiza predykcyjna

Jednym z najbardziej zaawansowanych etapów monitoringu pęknięć jest analiza predykcyjna. Dane z czujników są zestawiane z modelami konstrukcyjnymi, zapisami historycznymi i informacjami o warunkach zewnętrznych. Algorytmy uczenia maszynowego potrafią na tej podstawie przewidywać, jak zachowa się konstrukcja w przyszłości, wskazując moment, w którym rysa może stać się groźna. Predykcja pozwala uniknąć awarii, planować remonty z wyprzedzeniem i ograniczać koszty napraw. Monitoring przestaje być procesem reaktywnym i staje się systemem wczesnego ostrzegania (uprawnienia budowlane).

Systemy monitoringu konstrukcyjnego integrują różne rodzaje czujników. Czujnik pęknięć stanowi jedynie jeden element układanki. W wielu obiektach stosuje się również akcelerometry, czujniki przemieszczeń, inklinometry, czujniki korozji zbrojenia i pomiary geodezyjne. Wszystkie te dane trafiają do jednej platformy, gdzie tworzą spójny obraz stanu konstrukcji. Dzięki temu możliwe jest określenie, czy pęknięcie wynika z rzeczywistego osłabienia materiału, czy na przykład jest efektem naturalnego osiadania lub wpływu temperatury. Zintegrowany system SHM umożliwia analizę zależności pomiędzy różnymi zjawiskami, co zwiększa dokładność diagnoz i zmniejsza ryzyko błędnych interpretacji.

Skanowanie betonu

Monitoring krok po kroku obejmuje także interpretację wyników. Inżynier analizuje zmiany szerokości rysy na wykresach, porównuje je z obciążeniami i warunkami atmosferycznymi, a następnie określa, czy konstrukcja pracuje w sposób prawidłowy. W przypadku konstrukcji żelbetowych istotna jest również analiza zjawisk wtórnych, takich jak korozja zbrojenia, karbonatyzacja betonu czy lokalna utrata przyczepności. Czujnik pęknięć staje się sygnałem ostrzegawczym wskazującym, gdzie należy przeprowadzić dokładniejsze badania, takie jak skanowanie betonu, tomografia ultradźwiękowa czy analiza endoskopowa (program egzamin ustny).

Czujnik pęknięć w konstrukcji

Ostatnim etapem monitoringu jest reakcja na dane. Jeśli czujnik wskazuje na wzrost szerokości rysy, podejmowane są działania inżynierskie – od lokalnych napraw, przez wzmocnienia konstrukcji, aż po odciążenie elementu czy czasowe wyłączenie obiektu z użytkowania. Monitoring pozwala szybko reagować, zanim uszkodzenia staną się krytyczne. W przypadku obiektów zabytkowych czujniki stosuje się nie tylko po to, by zapobiegać awariom, ale także by zrozumieć zachowanie konstrukcji i zadbać o jej długowieczność (opinie o programie).

Podsumowując, czujnik pęknięć w konstrukcji to narzędzie, które całkowicie zmienia sposób prowadzenia diagnostyki budowlanej. Umożliwia wykrywanie i analizę uszkodzeń na bardzo wczesnym etapie, monitorowanie pracy konstrukcji w czasie rzeczywistym oraz przewidywanie ryzyka awarii. Monitoring konstrukcyjny krok po kroku obejmuje identyfikację stref ryzyka, instalację czujników, stały pomiar, analizę danych i reakcję na zmiany. W dobie nowoczesnych technik SHM czujnik pęknięć staje się kluczowym elementem systemów bezpieczeństwa, pomagając projektantom, konserwatorom i zarządcom infrastruktury podejmować świadome decyzje, chronić obiekty i planować prace naprawcze z wyprzedzeniem.